Giới thiệu

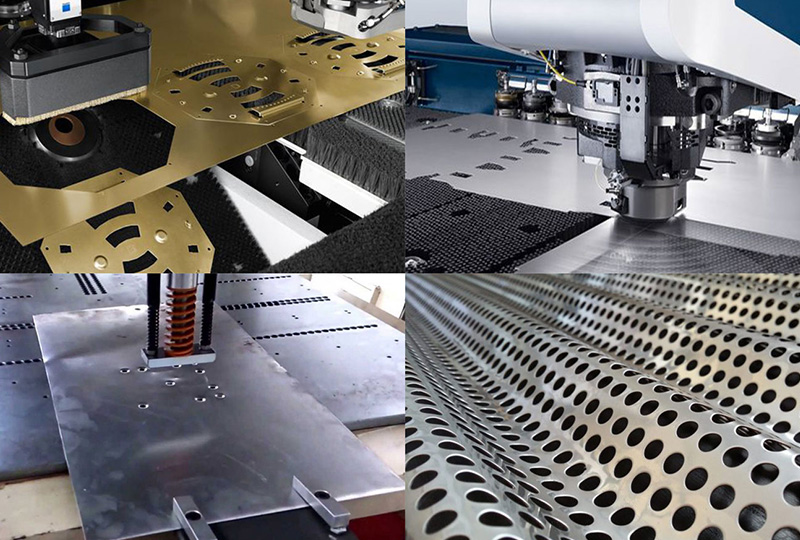

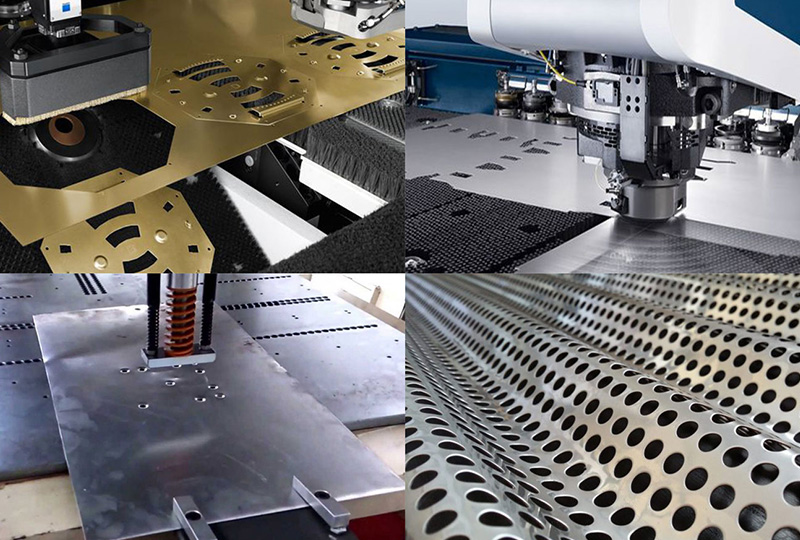

Công nghệ đột dập kim loại là một phần quan trọng trong ngành sản xuất cơ khí hiện đại, giúp tạo ra các sản phẩm chính xác, đồng đều và có năng suất cao. Để đảm bảo chất lượng thành phẩm, quy trình đột dập kim loại cần tuân thủ các bước kỹ thuật nghiêm ngặt, từ khâu thiết kế bản vẽ, lựa chọn vật liệu, chế tạo khuôn cho đến kiểm tra sản phẩm hoàn thiện.

Trong bài viết này, chúng ta sẽ cùng tìm hiểu từng bước trong quy trình sản xuất đột dập cơ khí tiêu chuẩn hiện nay.

1. Thiết kế bản vẽ sản phẩm và khuôn đột dập

Bước đầu tiên là xây dựng bản vẽ kỹ thuật chi tiết cho sản phẩm cần gia công. Dựa trên yêu cầu kỹ thuật và mục đích sử dụng, các kỹ sư sẽ:

-

Thiết kế bản vẽ 2D hoặc 3D của sản phẩm.

-

Phân tích hình dạng, kích thước và độ phức tạp để lựa chọn phương pháp đột dập phù hợp.

-

Thiết kế khuôn đột dập tương ứng với từng giai đoạn: cắt, uốn, kéo sâu,…

Khuôn đột dập đóng vai trò quan trọng trong việc đảm bảo độ chính xác và độ bền của sản phẩm, nên thiết kế khuôn cần được tối ưu về kết cấu và vật liệu chế tạo.

2. Chọn vật liệu và cắt phôi

Sau khi thiết kế được duyệt, bước tiếp theo là lựa chọn vật liệu tấm phù hợp để gia công. Một số vật liệu phổ biến trong sản xuất đột dập cơ khí bao gồm:

-

Thép tấm (SPCC, SPHC)

-

Inox (SUS304, SUS430)

-

Nhôm, đồng, hợp kim mỏng

Tùy vào yêu cầu về độ bền, khả năng định hình và tính thẩm mỹ mà chọn loại vật liệu phù hợp.

Tiếp theo, nguyên liệu sẽ được cắt phôi thành kích thước chuẩn, phù hợp với khuôn và máy dập, đảm bảo tiết kiệm vật tư và giảm thiểu phế phẩm trong quá trình sản xuất.

3. Gia công khuôn đột dập

Khuôn đột dập cần được chế tạo từ vật liệu có độ cứng cao như thép SKD11, SKH51,… để đảm bảo tuổi thọ và khả năng làm việc liên tục.

Quá trình gia công khuôn bao gồm:

-

Phay, tiện, mài các bộ phận của khuôn (chày, cối).

-

Xử lý nhiệt để tăng độ cứng và độ bền.

-

Lắp ráp và kiểm tra kích thước theo bản vẽ thiết kế.

Khuôn được gia công chính xác sẽ giúp đảm bảo quá trình đột dập diễn ra ổn định, giảm sai số và nâng cao hiệu suất sản xuất.

4. Lắp đặt và chạy thử máy

Sau khi có khuôn hoàn chỉnh, bước tiếp theo là:

-

Lắp khuôn vào máy đột dập (máy cơ, máy thủy lực hoặc máy đột CNC).

-

Thiết lập các thông số kỹ thuật: lực dập, hành trình, tốc độ,…

-

Tiến hành chạy thử với một số mẫu để kiểm tra độ chính xác, độ ăn khớp giữa khuôn và vật liệu, cũng như độ ổn định của máy.

Việc chạy thử giúp phát hiện và điều chỉnh sớm các lỗi kỹ thuật trước khi đưa vào sản xuất hàng loạt.

5. Tiến hành sản xuất hàng loạt

Khi máy móc và khuôn đã ổn định, quá trình đột dập hàng loạt được triển khai. Quá trình này bao gồm:

-

Nạp phôi liên tục hoặc tự động.

-

Đột dập theo chu kỳ (liên hoàn nếu có).

-

Thu gom sản phẩm đã đột.

Tùy vào tính chất sản phẩm, có thể thực hiện đột nhiều công đoạn trong một chu trình (gọi là đột dập liên hoàn) để rút ngắn thời gian và tăng năng suất.

6. Kiểm tra chất lượng và hoàn thiện sản phẩm

Sản phẩm sau đột dập cần được kiểm tra kỹ lưỡng để đảm bảo đáp ứng tiêu chuẩn kỹ thuật:

-

Kiểm tra kích thước bằng thước đo, calip, máy đo 3D.

-

Kiểm tra bề mặt: vết xước, gờ, ba via,…

-

Loại bỏ sản phẩm lỗi hoặc không đạt chuẩn.

Cuối cùng, các sản phẩm đạt yêu cầu sẽ được xử lý bề mặt (mạ kẽm, sơn tĩnh điện,… nếu có), đóng gói và bàn giao cho khách hàng.

Kết luận

Quy trình đột dập kim loại không chỉ là việc dùng lực ép để tạo hình vật liệu, mà còn là một chuỗi quy trình kỹ thuật chính xác, yêu cầu cao về thiết kế, vật liệu, khuôn và vận hành máy móc.

Đảm bảo từng bước trong quy trình sản xuất đột dập cơ khí diễn ra đúng kỹ thuật sẽ giúp doanh nghiệp nâng cao năng suất, giảm chi phí và duy trì chất lượng ổn định cho sản phẩm đầu ra.